ফোরজিং পাইপ স্টাব ফোরজিংসের জন্য ফোরজিং প্রেস হিটিং সরঞ্জামগুলির ব্যবহার কী?

2024-10-30

ফোরজিং পাইপ স্টাব ফোরজিংসের জন্য ফোরজিং প্রেস হিটিং সরঞ্জামগুলির ব্যবহার কী?

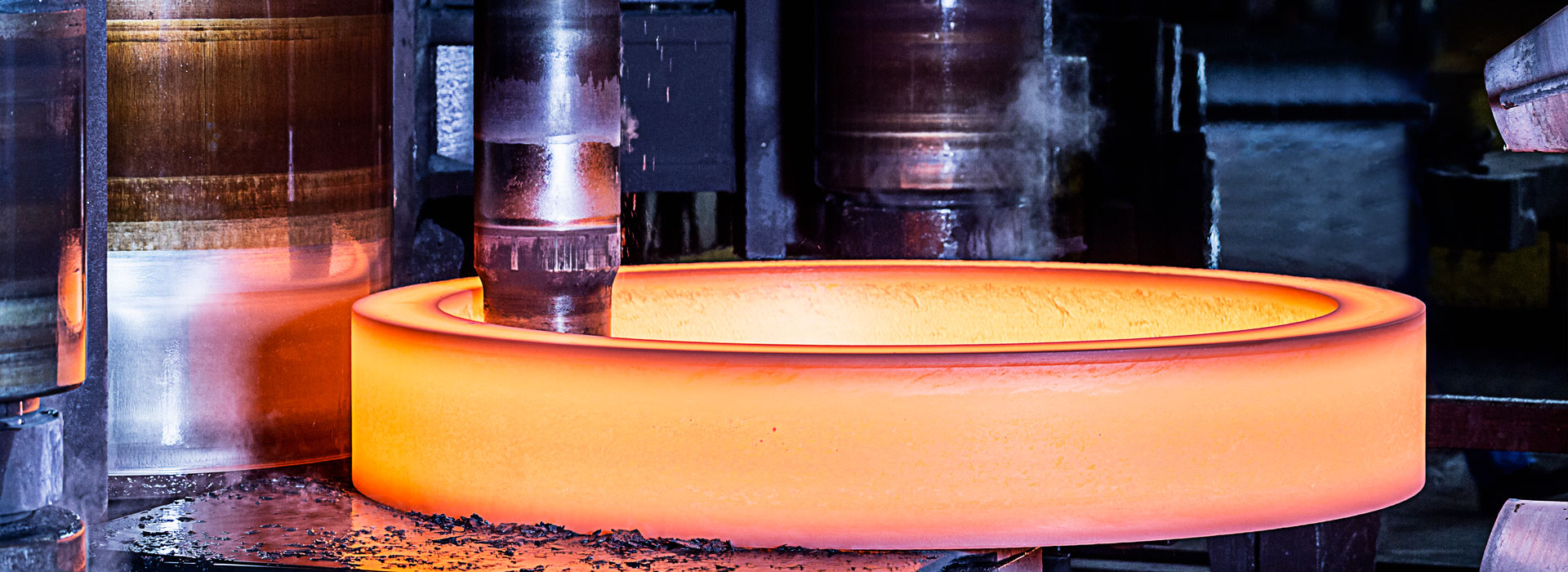

গরম করার সরঞ্জাম ফরজিং একটি গুরুত্বপূর্ণ সরঞ্জামজালউত্পাদন গরম করার গুণমানটি ফোরজিং প্রক্রিয়ার প্রয়োজনীয়তা মেটাতে, ফোরজিং যন্ত্রাংশের গুণমান উন্নত করতে, ফোরজিংয়ের উৎপাদন খরচ কমাতে, শক্তির যুক্তিসঙ্গত ব্যবহার, পরিবেশ রক্ষা, কাজের অবস্থার উন্নতি এবং সভ্য উত্পাদন উপলব্ধিতে একটি দুর্দান্ত প্রভাব ফেলে। উদাহরণস্বরূপ: কম এবং কোন অক্সিডেশন গরম করার প্রযুক্তি পাস হয় না স্পষ্টতা forging উন্নয়নের জন্য একটি গুরুত্বপূর্ণ কারণ; কম গরম করার মানের কারণে বড় ফোরজিংস প্রায়ই উৎপাদনকে প্রভাবিত করে; পশ্চাদগামী গরম করার প্রযুক্তির কারণে কিছু কারখানা পুরো প্ল্যান্টের উত্পাদন বিকাশের দুর্বল লিঙ্ক হয়ে উঠেছে; কোনো বৈজ্ঞানিক গরম করার সিস্টেমের কারণে কিছু কারখানা, যদিও প্রয়োজনীয়তা পূরণের জন্য ফোরজিংস উৎপাদনের পৃষ্ঠের নির্ভুলতা, কিন্তু অভ্যন্তরীণ ধাতববিদ্যা সংস্থা প্রযুক্তিগত মান পূরণ করে না, কিছু কারখানায় পশ্চাদপদ গরম করার সরঞ্জাম এবং প্রচুর জ্বালানী অপচয় এবং পরিবেশের গুরুতর দূষণের কারণে। অতএব, বিজ্ঞান ও প্রযুক্তির অগ্রগতি এবং ফোরজিং প্রক্রিয়ার বিকাশের সাথে, শক্তি সংরক্ষণ এবং পরিবেশ সুরক্ষার জন্য জরুরী প্রয়োজনীয়তার সাথে, ফোরজিং গরম করার সরঞ্জামগুলির স্তরের দ্রুত উন্নতি করা ক্রমবর্ধমান জরুরী।

ফোরজিং হিটিং হল ধাতুর তাপমাত্রা বৃদ্ধি করা, ধাতুর প্লাস্টিসিটি বৃদ্ধি করা, বিকৃতি প্রতিরোধের হ্রাস করা, ধাতুকে ফরজ গঠন সহজ করার উদ্দেশ্য অর্জন করা এবং ফোরজিং প্রসেসিং শক্তির খরচ ব্যাপকভাবে কমাতে পারে। ধাতুকে একটি নির্দিষ্ট তাপমাত্রায় গরম করার ফলে ধাতুর অভ্যন্তরীণ চাপও দূর করা যায়, ধাতুর অভ্যন্তরীণ সংগঠন পরিবর্তন করা যায় এবং পাইপ স্টাব ফোরজিংয়ের গুণমান উন্নত করা যায়। অতএব, ফোরজিং হিটিং হল ফোরজিং উৎপাদনের একটি গুরুত্বপূর্ণ অংশ।

পাউডার ফোরজিং হল একটি প্রক্রিয়া যা পাউডার ধাতুবিদ্যা এবং নির্ভুলতা ডাই ফোরজিংকে একত্রিত করে যাতে উভয়ের সুবিধার জন্য সম্পূর্ণ খেলা হয়। এটি উচ্চ মানের, উচ্চ নির্ভুলতা এবং কম খরচে এবং উচ্চ উত্পাদন দক্ষতার সাথে বড় পরিমাণে জটিল আকৃতির কাঠামোগত অংশ তৈরি করতে পারে। পাউডার ফরজিং প্রক্রিয়া প্রায় সব শিল্প দেশ দ্বারা মনোযোগ দেওয়া হয়েছে. প্রক্রিয়া শ্রেণীবিভাগ অনুযায়ী পাউডার ফরজিং, সাধারণত পাউডার ফোরজিং, সিন্টারিং ফোরজিং, ফোরজিং সিন্টারিং এবং পাউডার কোল্ড ফোরজিং এ বিভক্ত করা যেতে পারে।

পাউডার ফোরজিং প্রযুক্তির উন্নয়ন খুব দ্রুত, এবং নতুন প্রক্রিয়া পদ্ধতি উদ্ভূত হতে থাকে। যেমন লুজ ফোরজিং পদ্ধতি, পেলেট ফোরজিং পদ্ধতি, স্প্রে ফোরজিং পদ্ধতি, পাউডার জ্যাকেট ফ্রি ফোরজিং পদ্ধতি, পাউডার আইসোথার্মাল ফোরজিং পদ্ধতি, পাউডার সুপারপ্লাস্টিক ডাই ফোরজিং ইত্যাদি। উপরন্তু, পাউডার গঠনের পদ্ধতিগুলি হল: পাউডার হট আইসোস্ট্যাটিক প্রেসিং, পাউডার হট এক্সট্রুশন, পাউডার সুইং রোলিং, পাউডার স্পিনিং, পাউডার ক্রমাগত এক্সট্রুশন, পাউডার রোলিং, পাউডার ইনজেকশন গঠন, পাউডার বিস্ফোরক গঠন এবং আরও অনেক কিছু।

প্রিফর্মিং বিলেটের নকশা ফোরজিংয়ের ওজন, ঘনত্ব, আকৃতি এবং আকারের প্রয়োজনীয়তার উপর ভিত্তি করে তৈরি করা হয়, প্রিফর্মিং বিলেটের ঘনত্ব, আকৃতি এবং আকারের নকশা। সবচেয়ে মৌলিক নীতি হল যে এটি ফোরজিংয়ের সময় প্রিফর্মড ব্ল্যাঙ্কের কমপ্যাক্ট এবং সম্পূর্ণ ডাইয়ের জন্য উপযোগী, এবং প্রিফর্মড ব্ল্যাঙ্কটি সম্পূর্ণ ডাইয়ের আগে যতদূর সম্ভব একটি বড় ট্রান্সভার্স প্লাস্টিকের প্রবাহ থাকা উচিত। যাইহোক, ছাঁচের গহ্বরটি পূরণ করার আগে প্লাস্টিকের বিকৃতির পরিমাণ প্রিফর্মড বিলেটের জন্য অনুমোদিত প্লাস্টিকতার সীমা মানের চেয়ে বেশি হতে পারে না। উপরন্তু, এটা বিবেচনা করা আবশ্যক যে যখন প্রিফর্ম করা ফাঁকা ছাঁচের গহ্বর দিয়ে ভরা হয়, তখন প্রতিটি অংশের স্ট্রেস স্টেট থ্রি-ওয়ে কম্প্রেসিভ স্ট্রেস স্টেটে থাকা উচিত যতদূর সম্ভব প্রসার্য চাপের অবস্থা এড়াতে বা কমাতে।

ঘনত্ব হল preformed billet এর মৌলিক পরামিতি। প্রিফর্মিং বিলেটের ঘনত্ব এবং ফোরজিংয়ের গুণমান অনুসারে, প্রিফর্মিং বিলেটের আয়তন পাওয়া যায়, এবং তারপরে প্রিফর্মিং বিলেটের উচ্চতা এবং রেডিয়াল আকার প্রিফর্মিং বিলেটের উচ্চতা থেকে ব্যাসের অনুপাত অনুসারে নির্ধারিত হয়। এটি ডাই এর আকার ডিজাইনের ভিত্তি হিসাবে ব্যবহৃত হয়।

পাউডার ফোরজিংসের চূড়ান্ত ঘনত্ব প্রধানত ফোরজিং বিকৃতি দ্বারা নির্ধারিত হয় এবং সাধারণত পূর্বে তৈরি ফাঁকা ঘনত্বের সাথে সামান্য সম্পর্ক থাকে। প্রিফর্মড বিলেটের ঘনত্বের নির্বাচন প্রধানত বিবেচনা করে যে প্রিফর্মড বিলেটের যথেষ্ট শক্তি থাকা উচিত যাতে উত্পাদন প্রক্রিয়াগুলির মধ্যে সংক্রমণ প্রক্রিয়া ক্ষতিগ্রস্ত না হয় এবং আকৃতি সম্পূর্ণ হয়। এই কারণে, ঠান্ডা চাপার পরে প্রিফর্মড ফাঁকাটির ঘনত্ব তাত্ত্বিক ঘনত্বের প্রায় 80%।