যেভাবে ফরজিং প্রক্রিয়াটি তার মডেল অনুযায়ী চলে

2024-05-14

কোল্ড ফরজিং প্রক্রিয়ার সময় ফোরজিং বিকৃত হয় এবং কাজ-কঠিন হয়, যার ফলেজালএকটি বড় ভার বহন করতে মারা যান। এই উদ্দেশ্যে, একটি উচ্চ-শক্তি ফোর্জিং ডাই প্রয়োজন, এবং একটি শক্ত লুব্রিকেটিং ফিল্ম পরিধান এবং আনুগত্য প্রতিরোধ করে। উপরন্তু, ক্র্যাকিং থেকে ফাঁকা প্রতিরোধ করার জন্য, অন্তর্বর্তী annealing প্রয়োজনীয় বিকৃতি ক্ষমতা নিশ্চিত করার জন্য প্রয়োজন। ভাল তৈলাক্তকরণ বজায় রাখার জন্য, ফাঁকা ফসফেটেড করা যেতে পারে। রড এবং তারের রডগুলির ক্রমাগত প্রক্রিয়াকরণের কারণে, ক্রস-সেকশনটি লুব্রিকেট করা বর্তমানে অসম্ভব, তাই ফসফেটিং তৈলাক্তকরণ পদ্ধতি ব্যবহার করার সম্ভাবনা অধ্যয়ন করা হচ্ছে।

কাস্টিং বিলেটের মুভমেন্ট মোড অনুসারে ফোরজিংসকে ফ্রি ফোরজিং, কোল্ড হেডিং, এক্সট্রুশন, ডাই ফোরজিং, ক্লোজড ফোরজিং, ক্লোজড ফোরজিং ইত্যাদিতে ভাগ করা যায়। ক্লোজড ফোরজিংস এবং ক্লোজড আপসেটিং ফোরজিংস উভয়েরই কোনো ফ্ল্যাশ নেই এবং উপাদান ব্যবহারের হার বেশি। জটিল ফোরজিংস এক বা একাধিক ধাপে শেষ করা যেতে পারে। ফ্ল্যাশের অনুপস্থিতিতে, ফরজিংয়ের লোড-ভারিং এরিয়া কমে যায় এবং প্রয়োজনীয় লোড কমে যায়। যাইহোক, যখন ফাঁকা সম্পূর্ণরূপে সংজ্ঞায়িত করা যায় না, তখন খালির আয়তন কঠোরভাবে নিয়ন্ত্রণ করা উচিত এবং ছাঁচের আপেক্ষিক অবস্থান নিয়ন্ত্রণ করা উচিত। একই সময়ে, ফরজিং ডাই এর পরিধান কমানোর জন্য ফোরজিং পরিদর্শন করা উচিত।

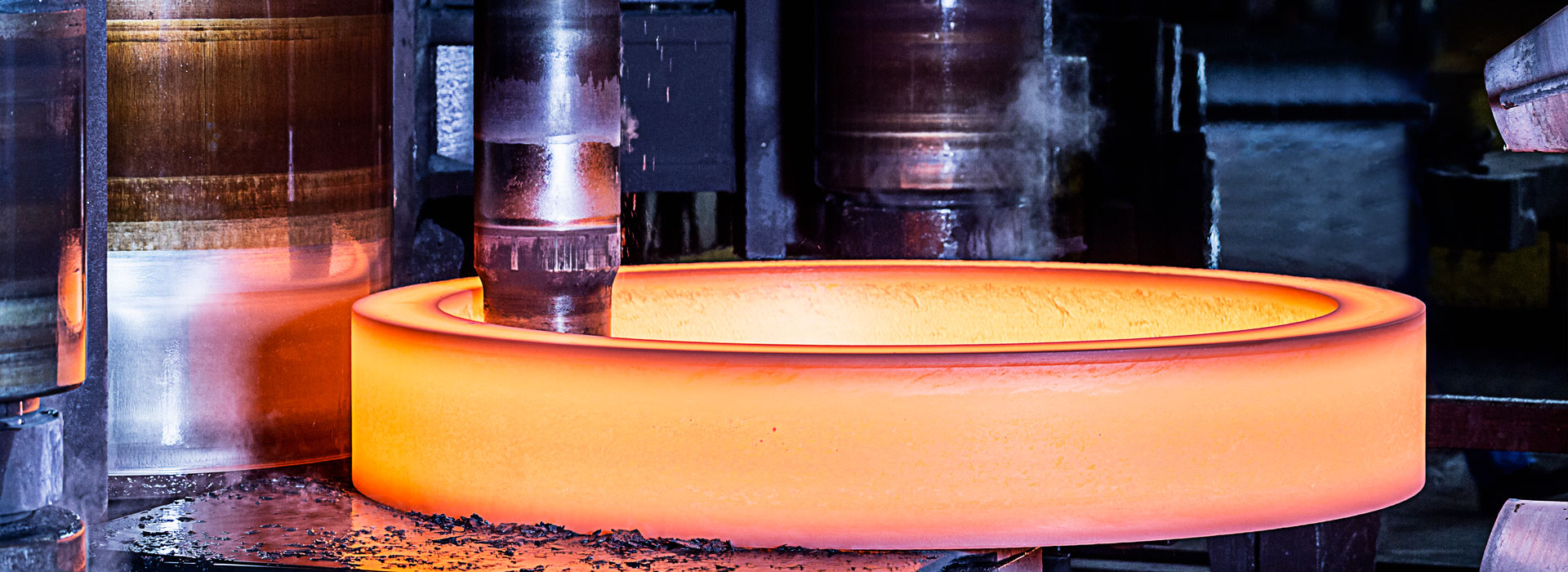

ফোরজিং প্রক্রিয়াটি তার মোডাল মুভমেন্ট মোড অনুযায়ী দোদুল্যমান রোলিং, অসিলেটিং ফোরজিং, রোল ফোরজিং, ক্রস ওয়েজ রোলিং, রিং রোলিং, রোলিং ইত্যাদিতে বিভক্ত। পেন্ডুলাম রোলার টাইপ, পেন্ডুলাম টাইপ রোটারি ফোরজিংস এবং রোলার সবই নির্ভুল নকল হতে পারে। ঘূর্ণায়মান এবং ক্রস-ঘূর্ণায়মান উপাদান ব্যবহার উন্নত করার জন্য সরু উপকরণগুলির জন্য ফ্রন্ট-এন্ড প্রক্রিয়া হিসাবে ব্যবহার করা যেতে পারে। রোটারি ফোরজিং প্রক্রিয়াগুলি ব্যবহার করে যেমন ফ্রি ফোরজিং, স্থানীয় গঠনও সঞ্চালিত হতে পারে এবং এটি ছোট ফোরজিং আকারের অবস্থার অধীনে ফোরজিং প্রক্রিয়াকরণ অর্জন করার ক্ষমতা রাখে। ফ্রি ফোরজিং সহ এই ফোরজিং পদ্ধতি, প্রক্রিয়াকরণের সময়, ডাই সারফেস ছেড়ে যাওয়া উপাদান ফ্রি-ফর্ম পৃষ্ঠের কাছাকাছি থাকে। অতএব, এর নির্ভুলতা নিশ্চিত করা কঠিন। অতএব, ফোরজিং ডাই এবং রোটারি ফোরজিং প্রক্রিয়ার গতিবিধি নিয়ন্ত্রণ করতে কম্পিউটার ব্যবহার করে জটিল আকার এবং উচ্চ নির্ভুলতা সহ পণ্যগুলি পেতে পারে, এইভাবে এর প্রক্রিয়াকরণ ক্ষমতা উন্নত করে।

যখন তাপমাত্রা 300-400℃ (স্টিল ব্লু এমব্রিটমেন্ট জোন) এবং 700℃-800℃ ছাড়িয়ে যায়, তখন বিকৃতি প্রতিরোধের উল্লেখযোগ্যভাবে হ্রাস পায় এবং বিকৃতির ক্ষমতা উল্লেখযোগ্যভাবে উন্নত হয়। বিভিন্ন তাপমাত্রা অঞ্চল অনুসারে, ফোরজিং গুণমান এবং ফোরজিং প্রক্রিয়ার প্রয়োজনীয়তা, ফোরজিংকে তিনটি গঠন তাপমাত্রা অঞ্চলে ভাগ করা যেতে পারে: কোল্ড ফোরজিং, ওয়ার্ম ফোরজিং এবং হট ফোরজিং। দেখা যাচ্ছে যে এই তাপমাত্রা পরিসরের বিভাজনের কোন কঠোর সীমা নেই। সাধারণভাবে বলতে গেলে, পুনঃক্রিস্টালাইজেশন তাপমাত্রা অঞ্চলে ফোরজিংকে হট ফোরজিং বলা হয়, যখন ঘরের তাপমাত্রায় উত্তপ্ত হয় না এমন ফোরজিংকে কোল্ড ফোরজিং বলা হয়।

ঠান্ডা ফোরজিং প্রক্রিয়া চলাকালীন, ফোরজিংয়ের আকার খুব বেশি পরিবর্তন হয় না। 700°C এর নিচে তাপমাত্রায় ফোরজিং প্রক্রিয়াকরণের ফলে কম অক্সাইড স্কেল তৈরি হয় এবং পৃষ্ঠে কোনো ডিকারবুরাইজেশন হয় না। অতএব, যতক্ষণ না কোল্ড ফরজিং বিকৃতি শক্তি পরিসরে পৌঁছাতে পারে, ততক্ষণ ভাল মাত্রিক নির্ভুলতা এবং পৃষ্ঠের ফিনিস পাওয়া যেতে পারে। যদি তাপমাত্রা এবং তৈলাক্তকরণ শীতলকরণ ভালভাবে নিয়ন্ত্রিত হয়, তাহলে উচ্চতর নির্ভুলতা পেতে 700°C এ উষ্ণ ফোরজিং করা যেতে পারে। গরম ফোরজিংয়ের সময়, বিকৃতি শক্তি এবং বিকৃতি প্রতিরোধের ক্ষমতা ছোট হয় এবং জটিল আকারের বড় ফোরজিংস নকল এবং প্রক্রিয়াজাত করা যেতে পারে।